En avloppsanläggnings kreativa uppgradering

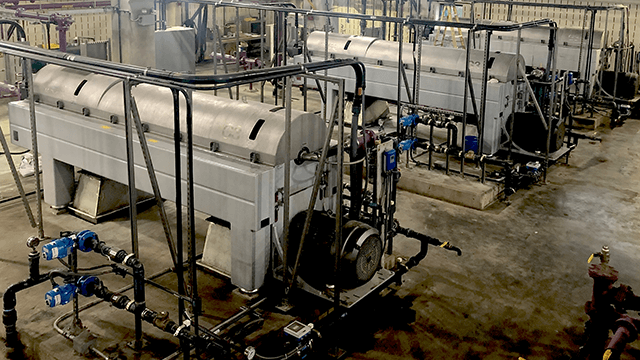

I mer än 20 år har Gwinnett County F. Wayne Hill Water Resources Center förlitat sig på sex Alfa Laval Sharples DS-706 dekantercentrifuger för att bearbeta och avvattna biosolider i avloppsvatten. Även om maskiner hade fungerat pålitligt, insåg teamet att förbättrad teknologi kunde erbjuda större effektivitet och hållbarhet. De ville verkligen utforska mer miljövänliga lösningar och började uppgradera sin utrustning i syfte att minska svinn och driftskostnader samtidigt som de skulle anamma en mer hållbar framtid för anläggningen.

DATUM 2025-05-20

Utmaningen

Gwinnett-teamet stod inför en betydande utmaning – deras miljöavtryck och hanteringen av de enorma kostnaderna från att skicka otaliga ton avvattnade biosolider till deponi varje år till en kostnad av över 6 miljoner USD. Teamet behövde hitta ett innovativt sätt att förvandla dessa biosolider, biprodukten från deras avloppsvattenanläggning, till något värdefullt. Hur kunde de omvandla det som en gång ansågs vara avfall till en säljbar produkt, som gödselmedel, som kompenserar kostnaderna och dessutom bidrar till hållbarhet?

Lösningen

Gwinnett-teamet förstod projektets omfattning och närmade sig det med en långsiktig, stegvis strategi. Det första kritiska steget var att uppgradera infrastrukturen. De samarbetade med Alfa Lavals vattenteam och valde att modernisera sina kontrollpaneler, integrera avancerad logik, realtidsövervakning och funktioner för kontrollera dekantern. Dessa uppgraderingar gav större driftskontroll och förbättrad effektivitet, vilket ökade torrheten hos biosolids samtidigt som energiförbrukningen och polymeranvändningen minskade avsevärt.

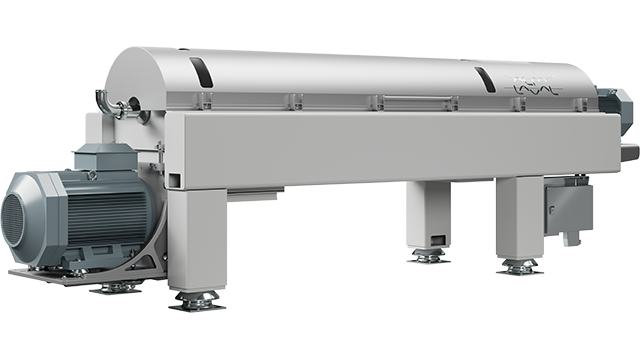

Ett av de mest omvälvande stegen var att byta ut de 20 år gamla dekantrarna mot ALDEC G3 125-dekantrar. De avancerade dekantrarna ger högre prestanda och effektivitet, samtidigt som de använder mindre resurser. Teamet såg redan betydande förbättringar med sin installation, men visionen fortsatte.

Nästa steg

När vi blickar framåt lovar nästa fas av projektet att bli ännu mer effektfull. Teamet planerar att installera torkar som kan ta bort 90 % av det återstående vatteninnehållet från deras bioslam. När den har torkats kan den resulterande produkten säljas som högkvalitativt gödselmedel, vilket gör det som en gång var en kostsam restprodukt till en lönsam resurs. Förutom att generera intäkter kommer torkarna att eliminera behovet av kostsamma transporter till deponi, vilket ytterligare minskar driftskostnaderna.

ALDEC G3-dekantrarna fortsätter att bidra i denna fas, eftersom deras förmåga att utvinna mer vatten än sina föregångare innebär att torkaren kommer att kräva mindre energi för att slutföra jobbet, vilket optimerar processen ytterligare och ökar projektets kostnadseffektivitet.

En vision för framtiden

Gwinnett County ger sig ut på en spännande resa mot en mer hållbar framtid. Deras engagemang för att minska miljöpåverkan och ekonomisk påverkan av deras avloppsvattenanläggning är ett bevis på deras framsynta ledarskap. Genom att omvandla avfall till värdefullt gödningsmedel, minskar de inte bara kostnaderna för sina skattebetalare utan bidrar också till en cirkulär ekonomi. Detta projekt visar hur moderna avloppsreningsverk kan integrera innovativa lösningar för att uppnå både miljömässig hållbarhet och drifteffektivitet.

Gwinnett-teamets hårda arbete för att investera i den senaste teknologin och tänka utanför ramarna har varit ett imponerande exempel för andra kommuner att följa. Deras partnerskap med teamet på Alfa Laval återspeglar ett gemensamt uppdrag att bygga en renare, grönare framtid – en som gynnar både lokalsamhället och miljön i stort.

Resan fortsätter och Gwinnett County banar vägen mot en hållbar morgondag. Alfa Laval är stolta över att stödja dem varje steg på vägen, eftersom vi tillsammans bevisar att innovation och hållbarhet går hand i hand.

Resultat

|

Förbättrade aspekter |

Före (DS-706) |

Efter (G3-125) |

Inverkan |

|

Kaktorrhet |

21% |

23% |

Närmare 6 000 ton mindre att transportera till deponi med lastbil – vilket sparar hundratusentals US-dollar per år |

|

Återvinning av fasta ämnen |

~96% |

~99% |

Minskar avsevärt behovet av att bearbeta stora mängder fast material genom systemet |

|

Polymeranvändning |

15-17 % mindre |

Ca 300 000 USD polymerkostnader per år |

|

|

Energianvändning |

~45 till 50 % minskning |

Varierar med energikostnad och belastning men för sex stora maskiner kan skillnaden vara hundratusentals US-dollar per år |